烟气脱硫设备

湿法脱硫工艺

简介:

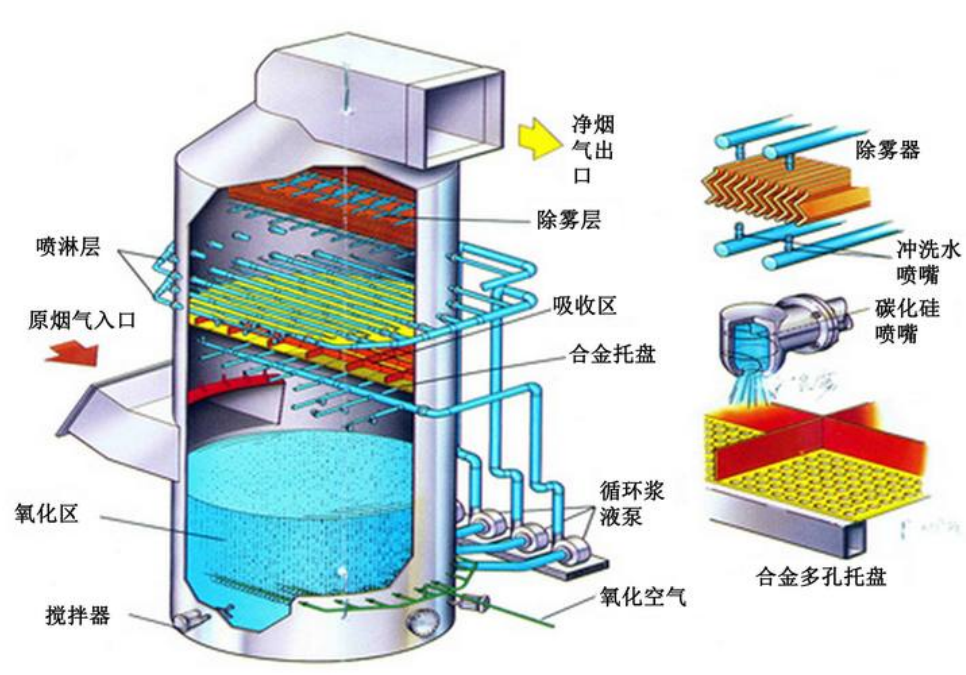

湿法脱硫(WFGD)是治理含硫烟气(如二氧化硫)最主流的技术。其核心原理是利用碱性浆液或溶液作为吸收剂,在吸收塔内对烟气进行洗涤,使SO₂与吸收剂发生化学反应并被去除。

核心工艺简介

在众多湿法工艺中,石灰石-石膏法应用最广,技术最成熟。其基本流程是:将石灰石粉制成浆液,泵入吸收塔与烟气逆流接触。烟气中的SO₂被浆液吸收,生成亚硫酸钙,再被鼓入的空气强制氧化,最终结晶为二水石膏(即石膏)。脱硫后的净烟气经除雾器除去液滴后排出。

主要工艺类型及特点

湿法脱硫根据所用吸收剂的不同,衍生出多种工艺。为了让你快速了解,以下是几种主流工艺的对比:

1. 石灰石/石灰-石膏法**

技术成熟度:技术最成熟,运行最稳定。

脱硫效率:高(通常≥95%)。

吸收剂与副产物:吸收剂(石灰石)资源丰富、价格低廉;副产物石膏可综合利用。

主要缺点:系统复杂,一次性投资高,占地面积大;存在一定的设备腐蚀和结垢风险。

2. 双碱法

技术成熟度:成熟,为克服石灰石法结垢而发展。

脱硫效率:高。

吸收剂与副产物:先用钠碱(如NaOH)溶液吸收,再用石灰进行再生;不易结垢堵塞。

主要缺点:运行中需消耗钠碱,长期运行成本需考量;副产物石膏纯度可能受影响。

3. 氨法

技术成熟度:成熟。

脱硫效率:高(可达98%以上)。

吸收剂与副产物:以氨为吸收剂;副产物为硫酸铵,可作化肥,具有一定经济效益。

主要缺点:对氨逃逸控制要求高,否则可能造成二次污染;存在气溶胶问题。

4. 氧化镁法

技术成熟度:成熟。

脱硫效率:高。

吸收剂与副产物:吸收剂为氧化镁;副产物为硫酸镁溶液,经处理后也可利用。

主要缺点:我国镁资源丰富,但地域性较强。

主要适用范围

湿法脱硫因其高效率和可靠性,是电力、钢铁等大型工业领域的首选脱硫技术。

电力行业:燃煤电厂烟气脱硫的绝对主流技术,尤其适合大型机组。

钢铁行业:广泛应用于烧结机、球团焙烧等工序的烟气治理。

其他工业:也适用于水泥、化工、造纸等行业的中大型锅炉或工业窑炉。

干法脱硫工艺

简介:

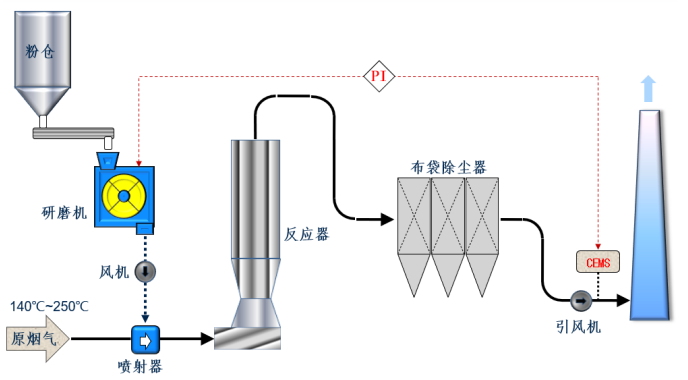

SDS干法脱硫(也称碳酸氢钠干法脱酸),是一种直接将专用脱硫剂(碳酸氢钠)喷入烟道,在干态下高效脱除多种酸性气体的工艺。

技术原理简介

其核心是利用脱硫剂(通常为特种碳酸氢钠)的“热激活”特性。将研磨至20-30微米的脱硫剂粉末喷入140℃以上的烟道后,粉末颗粒会迅速分解,产生巨大的比表面积和孔隙(俗称“爆米花效应”)。这些高活性的物质与烟气中的二氧化硫(SO₂)、三氧化硫(SO₃)、氯化氢(HCl)、氟化氢(HF)等酸性气体发生瞬时化学反应,生成相应的干态钠盐。反应后的固体产物随烟气进入下游的布袋除尘器被一并捕集,实现气固分离和深度净化。

核心产品特点

SDS干法脱硫的特点非常鲜明,你可以通过下面这份清晰的梳理快速把握其优势和需要注意的方面:

核心优势

1.高效且精准:脱硫效率高,能将出口SO₂浓度稳定控制在10-50mg/m³以下,满足超低排放要求。尤其擅长处理低浓度SO₂,总硫含量<300mg/m³的工况是其主要优势区间。

2.流程简洁,投资运维省心:系统无需建设复杂的脱硫塔,直接在现有烟道喷射,占地面积小,特别适合场地受限的改造项目。全干式流程无废水产生,也无需防腐,大大简化了运维。

3.运行灵活节能:系统阻力小(通常<500Pa),不影响后端发电(如TRT)等设备。可根据烟气参数实时调节脱硫剂喷入量,适应流量与浓度波动。同时,烟气温度几乎不降低,无“白烟”视觉污染。

主要适用范围

SDS干法脱硫因其“干、快、省”的特点,特别适用于以下对场地、废水排放和烟气温度有特定要求的场景:

1. 钢铁与焦化行业

这是SDS工艺最成熟、应用最广泛的领域之一。尤其适合处理焦炉烟气、高炉热风炉烟气等。这些烟气通常含硫量中等、温度较高,且钢厂改造项目往往场地紧张,与SDS的优点高度匹配。

2. 工业炉窑与燃气锅炉

广泛应用于燃气锅炉、生物质锅炉、工业加热炉、石灰窑、玻璃窑等。这类燃料含硫量通常较低,SDS工艺可以经济高效地实现超低排放。

3. 垃圾焚烧发电

在处理垃圾焚烧烟气中的HCl、SOx等酸性气体方面表现出色。其干法特性可协同减少飞灰产量,并避免湿法工艺产生的废水难题。